- Preparação de Areia

- Moldação

- Vazamento

- Outros

Misturadores de Areia - Cuba Rotativa

Esta linha de misturadores de areia verde, intensivo, possuem sólida base na qual apoia-se a vasca (cuba) que faz o movimento de giratório, fazendo a mistura de areia e adições.

Este modelo de vasca giratória atinge produtividade superior em comparação as outros modelos.

Misturadores de Areia

Misturadores de Areia

Misturadores de Areia

Misturadores de Areia

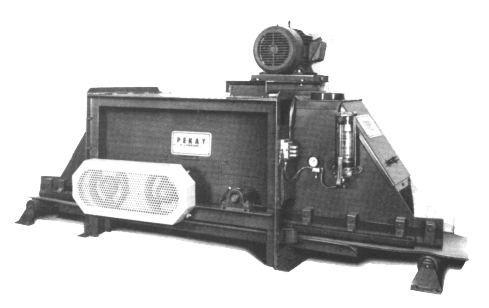

Misturadores Cura a Frio

O misturador contínuo ou misturador dosador, possui sólida base na qual estão instalados os painéis elétricos, as bombas e o braço misturador. O percurso da areia é feito em conduto completamente fechado e que pode ser despressionado através de um aspirador, que retira as poeiras e odores químicos produzidos. As amplas articulações dos braços, assentados em resistentes rolamentos, cobrem extensa área de trabalho de descarregamento das caixas.

Há opção para processo fenólico/furânico e para pep-set, sendo três ou duas bombas respectivamente.

Misturadores Dosadores T.33/4 – T.33/6

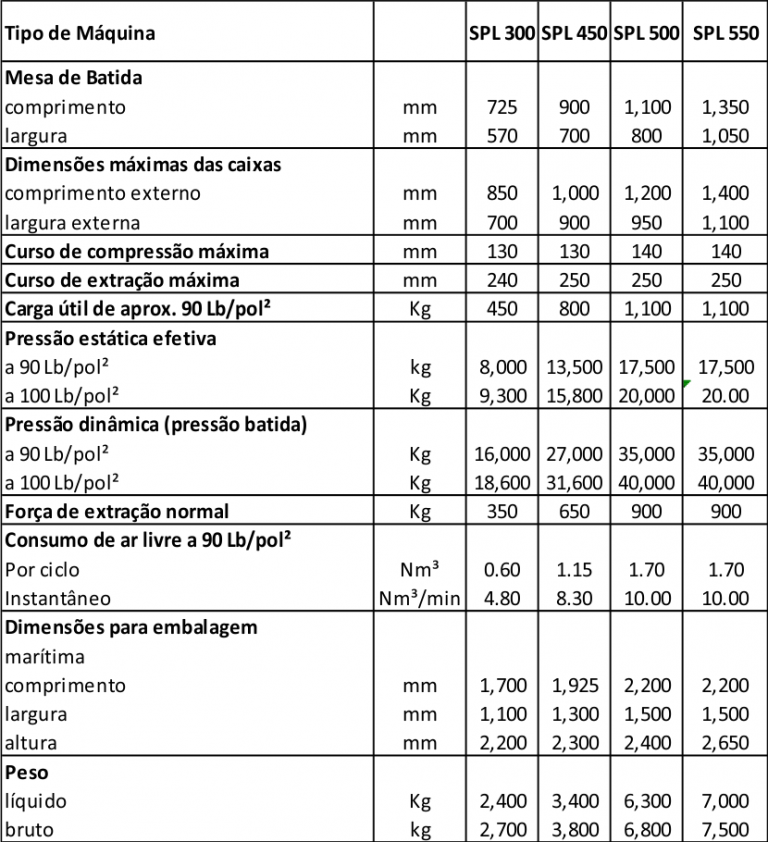

MÁQUINAS DE MOLDAR “MALCUS-PRAM” SPL 300 - SPL 450 - SPL 500 - SPL 550

São apresentadas em série de 4 modelos, completamente automáticas, com extração direta e posicionamento do cabeçote à direita ou à esquerda.

Equipamento de origem Sueca, com sua exatidão tecnológica, possibilitou a fabricação de um equipamento dentro do mais rigoroso limite de tolerâncias.

O perfeito acabamento de seus componentes, mesmo depois de longo período de uso, impede os desgastes e desajustes, comumente normais em outras máquinas similares.

CARACTERÍSTICAS TÉCNICAS GERAIS.

A BATIDA: o sistema de batida “Malcus” se processa pelo impacto simultâneo, em alta freqüência, de dois corpos que se aceleram em sentido contrário.

Deste sistema original “Malcus” resultam: aumento de dureza dos moldes; aumento de produção pela diminuição do tempo de batida e ciclo de trabalho; melhora ambiental por redução dos ruídos em 30%; dispensa de fundações para as bases de assentamento das máquinas.

DURABILIDADE: Com uma manutenção regular e controle semanal da lubrificação, as Máquinas de Moldar “Malcus-Pram” poderão trabalhar de 10 a 12 anos com um funcionamento de 16 horas diárias.

Dados Técnico Modelos SPL

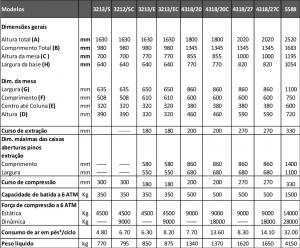

MÁQUINAS PNEUMÁTICAS DE MOLDAR “GAZZOLA” - MODELOS 3213 - 4318 - 5588

Apresentada em série de 3 modelos (3213 / 4318 / 5588), com comando manual, extração direta e posicionamento do cabeçote à direita ou à esquerda, a 90º. O perfeito funcionamento das Máquinas de Moldar “Gazzola”, fabricadas dentro do mais rigoroso limite de tolerância e com perfeito acabamento de seus componentes, mesmo depois de longo período de uso, impede os desgastes e desajustes, comumente normais em outras máquinas similares.

Os modelos são divididos conforme abaixo:

3213/S: Equipamento simples, conhecido também como “tipo squeezer”, executa a função de compressão da caixa de areia ao cabeçote

3213/E: Adiciona o sistema de extração das caixas ao modelo 3213/S

3213/SC: Dotada de martelo compactador acrescenta a função de vibração à compactação, possibilitando um maior enrijecimento da areia

3213/EC: Adiciona o sistema de extração das caixas ao modelo 3213/SC

4318/20: Equipamento de porte intermediário, possui função de compressão da areia e 200mm no curso de extração

4318/20C: Acrescenta a função de compactação ao modelo 4318/20

4318/27: Semelhante ao modelo 4318/20, porém aumento o curso de extração para 270mm

4318/27C: Adiciona a função de compactação da areia ao modelo 4318/27

5588: Equipamento de maior porte desta linha de moldadoras, possui todas as três principais funções, compressão, compactação e extração.

Dados Técnicos

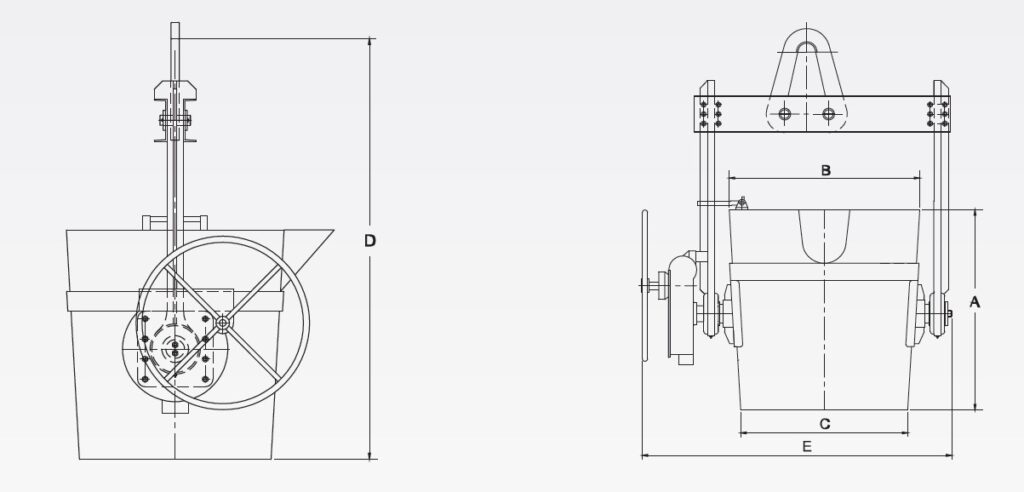

Panelas de Vazamento

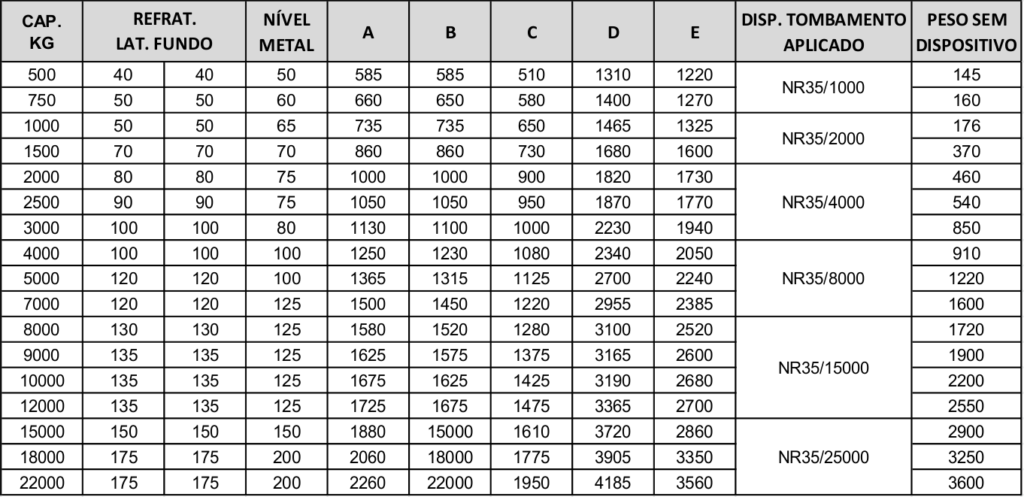

Reconhecidas nacionalmente pela alta durabilidade e qualidade, fabricamos panelas para metal líquido com capacidades variadas, mais usualmente de 100 a 30.000 Kg, podendo também atender outras capacidades conforme necessidade e projeto.

Nossas panelas são fabricadas com rótulas no sistema de giro, substituindo as antigas buchas de ferro fundido ou bronze, conferindo maior durabilidade, leveza na operação de giro e compensação de inclinação nos braços conforme uso nas condições adversas do processo em alta temperatura.

As dimensões abaixo listadas são referenciais considerando medidas de refratário padrão e como metal líquido o ferro fundido.

Os principais tipos de panela fabricados são de bica simples, com sifão (bico chaleira), vazamento ao fundo e para nodularização (tipo charuto).

Panela de Vazamento

Panela de Vazamento

Panela de Vazamento

Opcionais da Panela

- Bica simples

- Sifão (bico chaleira)

- Vazamento ao fundo

- Tundish Cover

- Sandwich

- Nodularização (tampa e sobre-tampa)

Dispositivos de Tombamento

Panela de Vazamento

Panela de Vazamento

Panela de Vazamento

Dispositivos de Vazamento pelo Fundo

Dispositivos de Vazamento pelo Fundo

Dispositivos de Vazamento pelo Fundo

Caixas de Armazenamento

Caixas, ou caçambas, fabricadas em aço, empilháveis, para armazenamento de peças acabadas.

Fabricadas com dimensional sob medida do cliente.

Caixas de Moldar

Caixas de Moldar

Caixas de Moldar

Caixas de Moldar

Arejador Desintegrador

A areia, depositada na tremonha, é levada ao arejador por uma correia transportadora. A altura da camada da areia é controlada por uma comporta, regulável manualmente. A quantidade de areia, assim regulada e trasnportada, em uma primeira operação é refinada, amaciada e arejada pelo primeiro dos três rotores.

Este, através de um movimento escavador, arremessa a areia ao segundo rotor que aperfeiçoa o trabalho do primeiro rotor. Assim, sucessivamente, a areia é atirada ao terceiro rotor que, após completar com perfeição a preparação da areia, com o mesmo movimento dos dois primeiros rotores a arremessa contra as anteparas de borracha que, por serem franjadas, funcionam como peneiras. Após esse processo, a areia é transportada ao local predeterminado em perfeitas condições de emprego.

Rotores

Os rotores atingem 550/600 rpm, independentemente da velocidade da correia transportadora. O fluxo de areia deve ser mantido uniforme e constante, conversando-se inalteráveis sua altura e largura. Esta deve ser sempre 150 mm inferior à largura da correia.

A espessura do fluxo de areia não deve ser inferior a 25 mm e superior a 1/4 do diâmetro dos rotores.

Rotores

Rotores

Rotores

Desmoldadador

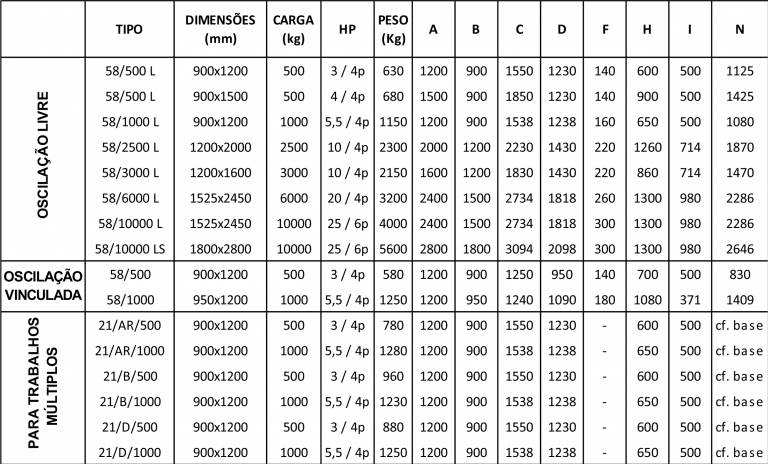

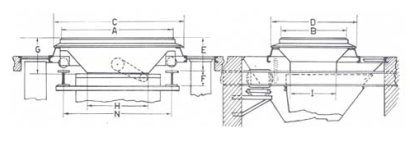

Construção superdimensionada em aço eletrosoldado, capaz de suportar aos mais altos esforços causados pelo extraordinário número de oscilação a que é submetido este equipamento.

Desmoldador

Desmoldador

Engenharia e Projetos

Desenvolvemos e executamos projetos mecânicos sob demanda

– Caixas de moldar para processo de areia verde.

– Caixas e caçambas de armazenagem.

– Forma perdida para fornos.

– Entre outros